MES連動

製造実績管理システム

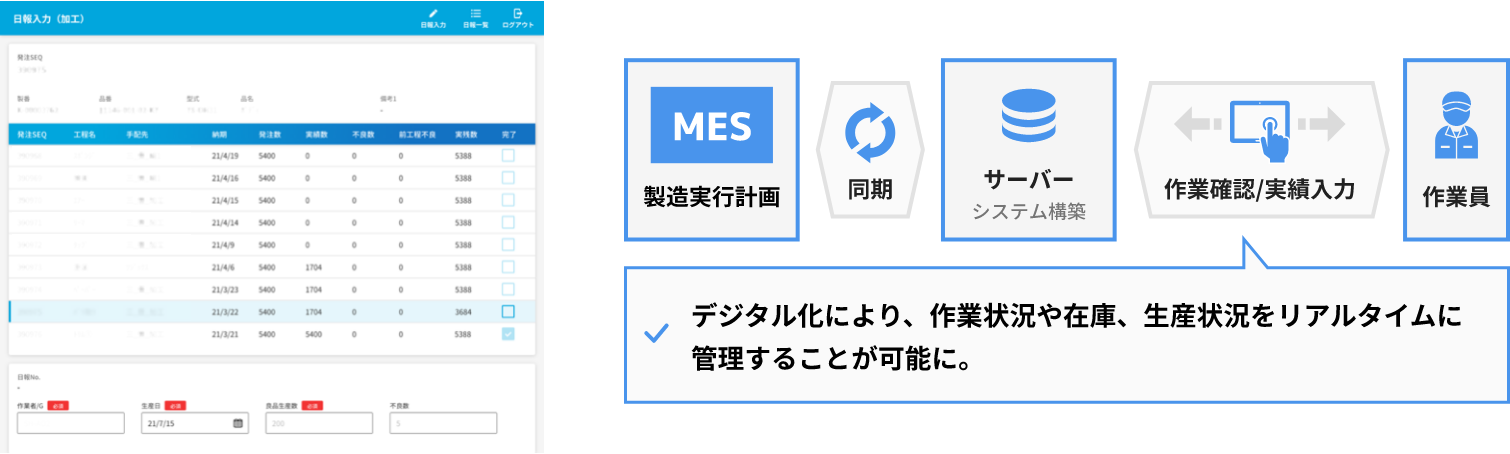

金属加工・組立工程において、製造実行システム(MES)と連動して 現場のアナログ情報をデジタル化、正確・効率的に現場情報を管理す るためのソリューション

- クライアント

-

三恭金属株式会社

http://sankyo-kz.co.jp/ - 機械設計

金属製品製造

課題

- 製造の管理はMESにより実行されていたが、末端の現場作業はデジタルから分断され、アナログで運用していた。結果的に製造実績の入力は翌日になっており、タイムラグが発生。管理側が正確な製造情報を把握できておらず、日々の製造計画が後手に回っていた。

- 紙の発注一覧から、工程ごとにその日の作業量をホワイトボードに転記して現場作業者に作業指示を行っていた。

- 紙運用のため、工数計算ミスや記録漏れが発生。

- MESにアクセスできる人数が限られているため、代理入力が必要で二度手間・ミスの温床になっている。

ソリューション

- MESからの製造指示をデータで取得。各工程にiPadを配置し、作業者でも全員が製造指示の閲覧/実績入力を可能に

- 常に優先度の高い順に製造指示を表示(特急対応品の納入遅れを防止)

- 絞り込みや予測入力機能で、素早く正しい入力をサポートし現場入力負担を低減

- 時間や数値は自動計算し、計算ミスなどを撲滅

- ストック製造などの予備製造数量情報も次の発注指示へ自動で反映

導入で得られた成果

製造遠場ではこれまでアナログ+成り行きとしていた製造状況をデータ管理化することで

管理層による製造状況把握と予測の正確化を実現。

特急対応への納期回答を早め、人員配置などを最適化し工場全体を改善・効率化

- 現場のアナログ情報を全てデータ管理可能に

- 転記作業の撤廃

→管理負荷・工数低減 - 紙記録の排除

→ヒューマンエラーの撲滅 - 作業者が実績入力可能

→代理入力不要でコスト削減